工业的差距2:压缩空气系统

国内的工业技术和西方国家在很多地方都有差距,这是不争的事实。一些企业紧抓机遇,踏实做好技术,真正做大做强了,比如做压缩机、风机的金通灵,上市了;做转子泵的得利时,拔尖了,等等。临渊羡鱼,不如退而结网,我们本着“有差距,就有空间;有差距,就有需求”的考量,对这些工业技术,从系统的科学理论出发,认真剖析工业实情,希望尽自己的绵薄之力,促使有志于此的企业,也成为那个领域的马斯克!

这篇说说压缩空气处理系统方面有差距的地方。说到压缩空气,少不了要提提空压机,这部分的内容在我们之前的“空压机”文章里有提到,况且,仅从空压机来说,国内的一些比如开山、金通灵等企业,已经开始慢慢迎头赶上,反倒是空气处理系统这方面,在工业应用领域还有很大的空间,也存在很多的差距和不足。0-10公斤的低压压缩空气,是在工业应用里最为常见的类型。下面我们就常规的压缩空气和生物领域的压缩空气进行大概的分析。

一、常规的低压压缩空气

常规的低压压缩空气的应用领域非常广泛,常见的应用领域如下图所示:

压缩空气应用如此普遍,从装修用的气钉枪,到工业阀门的气动控制,到粉体的密相输送,再到金属行业的喷砂处理等等,数不胜数。但是,在中大型的压缩机集群里,我们的系统节能还有很大的市场空间的。压缩空气系统的节能和技术符合“节能减排”、“碳减排”、“新质生产力”等的要求,市场也有些这类型的系统节能公司,但是为什么还有这么多空间,归根到底在于系统节能技术理论无论是业主、设计院、制造商还有很大的提升空间,需要更多的系统化、数据化以及正确的宣导。下面是某国外空气节能公司的宣传图片:

所以,这里,重点对压缩空气系统节能技术,进行一些梳理,为企业提供一些依据。

1、空气系统节能技术的重要性

压缩空气系统节能技术有多重要,它省下来的钱和碳非常可观,只不过很多人缺少这方面的设计计算方法罢了,所以,也是造成技术得不到推广的首要原因。我们拿几组数据,作为节能技术重要性的支持。

A、一台110kw的压缩机,供气压力降低0.7公斤的情况下,一年省电5.6万度,粗略按1块钱一度电,一年节约用电5.6万元;

B、2台110kw的压缩机,吸气量按850m3/h计算,如果泄漏量减少10%,一年省电6.1万度,一年节约用电6.1万元;

C、2台110kw的压缩机,如果进行热能的回收利用,仅按30%热量得到利用的情况下,一年节约的热量相当于580t的蒸汽(6公斤饱和),粗略按300元的蒸汽单价,一年节约热量成本17.4万元。

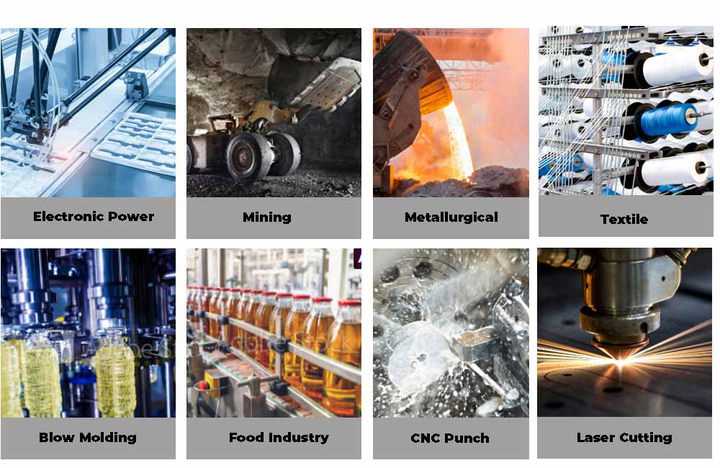

当然,节能措施不仅仅是上面提到的一些,但,从上面的节能经济效益可以看出,压缩空气系统的节能,很重要,也很有必要。毕竟压缩机的购买成本和节能改造维护的成本,占总成本比例不足30%,运营成本才是大头。

2、空气系统节能的措施

A、选择合适的压缩机类型

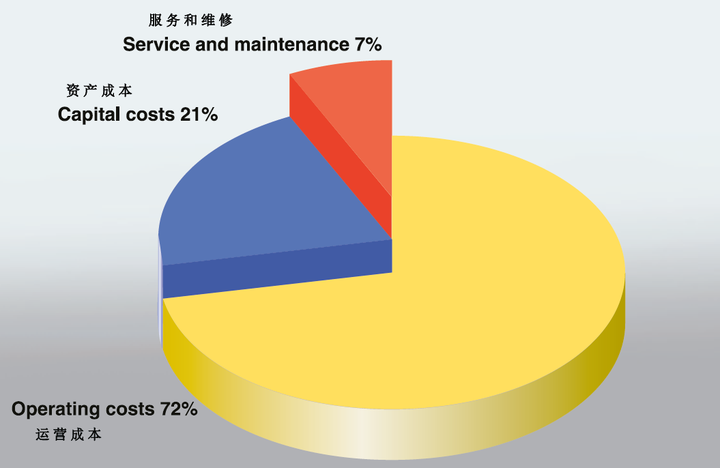

压缩机的类型大概就几种,比较多见的比如活塞压缩机、螺杆压缩机、罗茨鼓风机和离心风机等等。虽然压缩机的类型较少,但是同种压缩机类型,其效率和性能依然有比较大的不同,这主要源于厂家设计和制造上的差异,比如流道是否合理,有没有使用永磁技术、磁悬浮轴承技术等等。虽然节能技术是一个很好的宣讲点,但是绝不能舍本逐末,应该首先确定合适自己使用的压缩空气的压力和流量等级,然后再去找合适的压缩机类型。下图为常见的压缩机流量和压力等级范围参考:

要选择合适的压缩机类型,不能完全依赖设备供应商,毕竟绝大多数情况下,供应商只会根据你的需求来给你选择设备,而不能根据现场条件进行合理的使用和改进。毕竟,两者所站的位置不同。所以,无论是业主方还是供应商来说,提高知识的深度和广度,就很有必要。以某工厂使用压缩空气来对压铸金属进行吹扫冷却为例,选用了常规的6公斤级别的螺杆压缩机,经过改造,选用了低压的压缩机,配置合适的储气和管道系统后,节约的金额非常可观。

B、做好系统压降的控制和设计

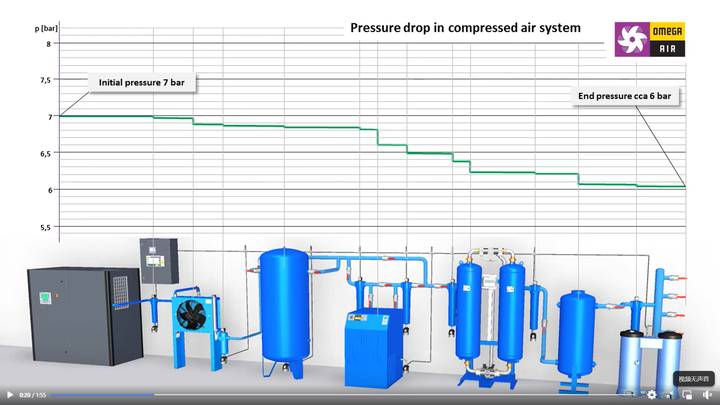

我们之前有计算过,压缩空气系统每增加1公斤压力,将会增加约7%的总功率。我们这篇文章前面也举例了降低供气压力可以节能的数据,所以,从节能来说,空气系统压降的控制和设计,就很有必要。控制好系统的压降,当然来源于设计计算。首先当然是管径的选取,这看似简单,其实很多人并没有计算选取,仅凭经验进行,这就造成了长期以来,能源的无端损失。其次是空气处理系统元件的择优选取,这里面比如一些换热器、过滤器等,合理选择,可以避免过大的压降。下图为演示的7公斤空气系统,经过一系列处理后,降至6公斤的曲线图:

当然,控制压力降的方法,还有一个关键的就是,从使用源头着手。比如,我们常见的发酵罐,很多人千篇一律,做成瘦高型,造成空气成本很高。但如果,我们从源头想办法提高空气的分布和有效利用,将大大减少能源的消耗。

C、统筹考虑热量的回收利用

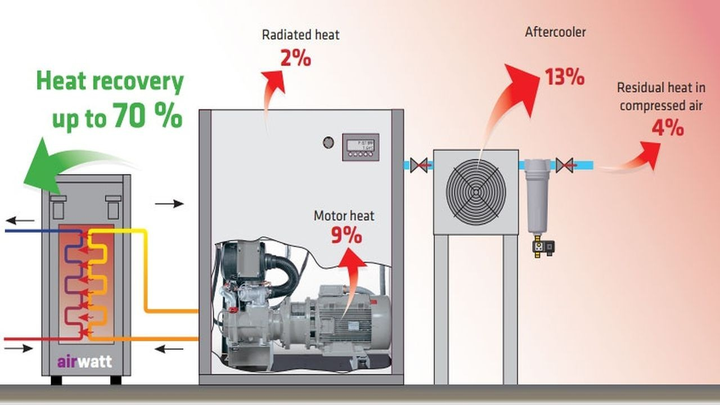

压缩机将空气升压过程做的功里面,90%以上都转换成了热量,这些热量如果设计合理,又有超过90%以上得以回收利用。常规的做法里面,是将压缩空气和供暖或者锅炉的水进行换热,从而实现热量回收的目的。如下图所示:

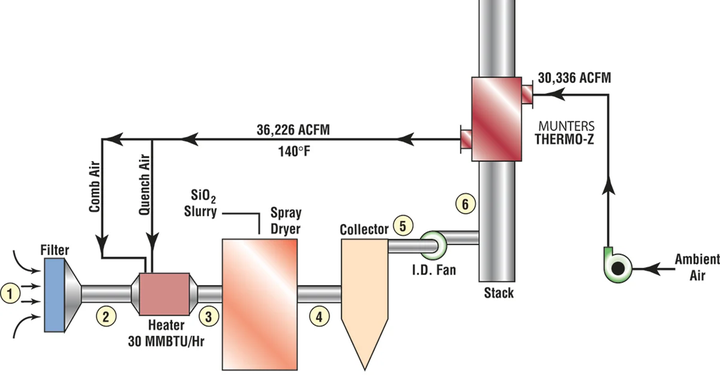

但是,这些热量回收的方法,很是鸡肋,一个是很多工厂类似的低温余热本来就挺多,大有利用不过来的势头;另外一个是设计的时候,没有综合考虑,联动不起来,产生的热量无处可用。所以,统筹工厂的工艺过程,达到合理的能源回收,就很有必要。这里提一提,我们之前提到过的一些做法,将这部分热量和产品干燥系统结合起来,如果有需要,再结合热泵干燥技术,也可以达到很好的热量回收典范。下面是某公司宣传,一年回收投资的案例图:

但,这种相对复杂的设计,国内应用推广的并不好,归根到底是理论不够扎实,统筹考虑不足所致。有兴趣的,可以找找类似Suez等公司干燥的例子看看。

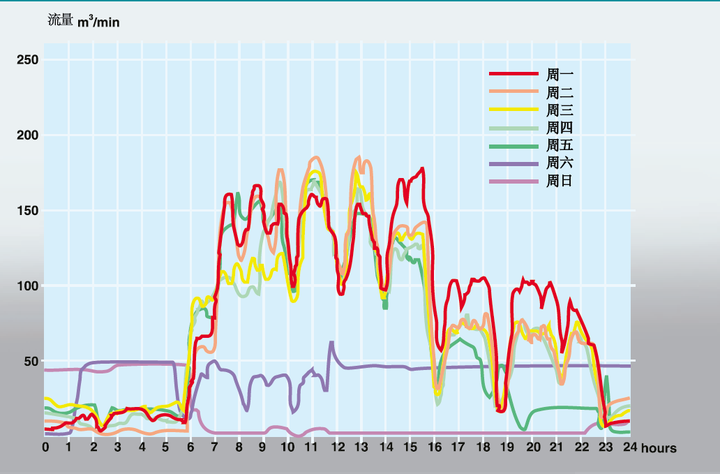

D、做好压缩机运行的监测和控制

压缩机运行成本如此之高,但是大多数的企业却忽略了对其进行必要的监测和优化控制。常规的企业,从节能考虑,给压缩机上了变频控制等的节能措施,但实际上,这远远不够的。业主实际上可以做得更多,通过监控一定周期的压缩空气使用量,采取错峰用气、管控泄露点等方法,实现长期的经济运行。下图为Atlas书籍里面对用气情况监测的截图:

二、生物领域的压缩空气

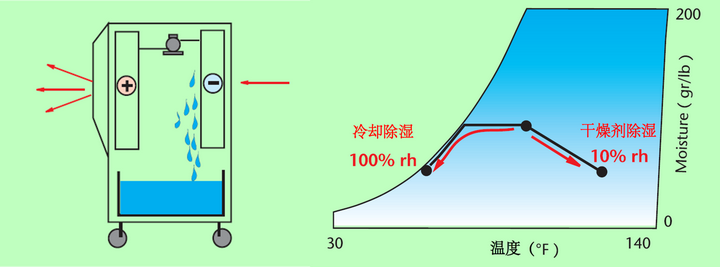

上面说了常规的低压压缩空气,实际上,生物领域的压缩空气和它们是具有一样的共性的。这里单独拿出来,因为其还具有无菌的特性,需要在上面的压缩空气处理的基础上,做些调整和优化。我们在之前的文章里,有提到过,发酵领域发生污染的原因里面,空气的原因,占比超过20%。所以,工业发酵生产过程,压缩空气的处理必须正视。这点,我们在发酵工程关键技术(三)连消系统和空气处理系统有提到这方面的要点,这里就不再展开,我们看看国外生物领域的做法和国内最大的差别就是,一个更多的采用吸附干燥的办法,另外一个采用的是冷却除湿再加热的办法。

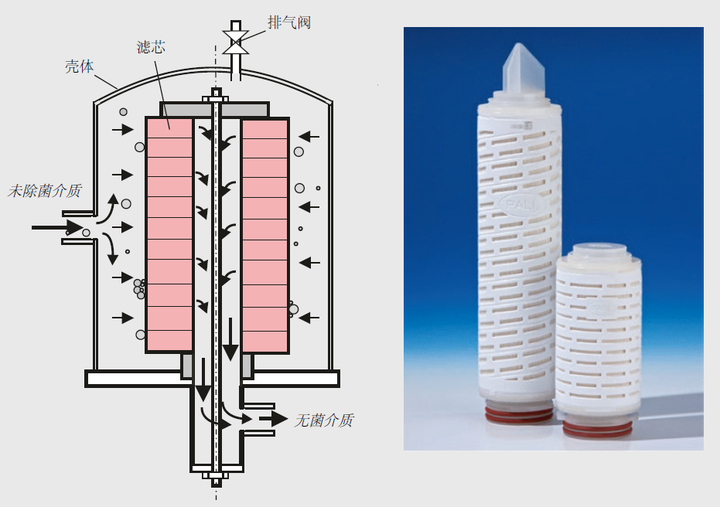

两者之间,很明显的区别就是,吸附干燥去除空气里面高达95%以上的水分,而冷冻干燥仅约为60%,甚至更低。所以,吸附干燥一般不会结露,而冷冻干燥后,工业上为了避免结露造成过滤器堵塞和细菌滋生的问题,会在除湿后进行再加热,这也造成了额外的能源消耗。当然,也有一些设计采用了类似热回用等节能措施,但结露风险依然无法避免。两种除湿模式各有优劣,但从风险评估来说,吸附干燥更胜一筹,毕竟其确保了过滤器的有效工作。下图为无菌过滤器的工作原理示意图:

当空气经过无菌过滤器后,就属于完全的无菌边界了,管道系统等等的方面就必须遵循卫生标准进行设计和操作了。这点可以参考我们CIP和相关标准的文章,这是其中一篇:工业的差距1:CIP在位清洗。但是,在我们实际的发酵工业里面,基本没有遵照执行,这也是给空气系统买下隐患的一个原因。下图是我们工业发酵罐上常见的制造和安装形式,如果我们有和先进的技术进行对比,就可以知道,我们的差距在什么地方了。

三、压缩空气处理系统工业落后的表现

压缩空气系统落后,造成了比较普遍的能源浪费和较大的运行风险。国内压缩空气处理系统滞后的主要表现有:

1、压缩机制造单位没有像Atlas这样的企业一样,将知识吃透,只做压缩机,做不好处理系统;

2、空压机的使用企业,理论知识贫乏,没能从源头构思出空气系统的节能和进行安全保障的措施;

3、专门从事压缩机节能服务的公司,没有深入从业主角度考虑问题,相对只抓住了些寥寥的客户。

无论是上面哪一项,其实都应该系统的从知识理论着手去联系实践。一个朋友、一本好书,可能会让你事半功倍。就像下面的书一样,将压缩机过程的计算,大概都示例了一遍,这样,去说服别人的时候,数据就更彰显可靠了。

本次分享的是《压缩空气操作手册en》英文版,这本书最大的特点是大图,清晰,对于快速理解压缩机和压缩空气有很大的帮助。

注:上面关于压缩机和空气系统的知识,我们也只能简单说个一二,我们希望,大家可以系统的看看各个方面的经典书籍和系统总结,加大知识的广大和深度。

企业要提高自身的竞争力,可以随时和我们取得联系。